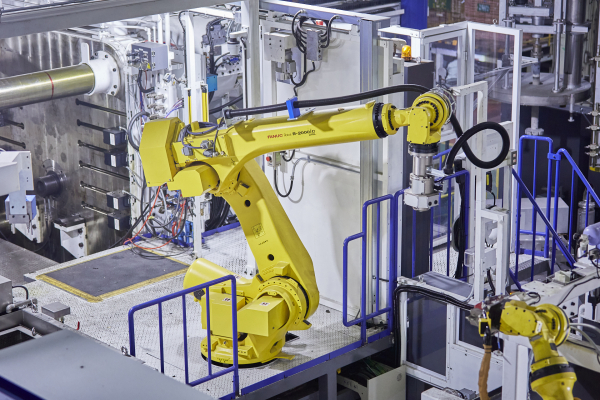

本社工場の一角で稼働を開始した最新鋭ダイキャストマシン「CF+」

鋳造への思いを詰め込んだ「夢の現場」

一度でも鋳造工場を訪れたことのある人なら、きっとそのイメージのギャップに驚くことでしょう。写真は、オートバイや船外機等の金属部品を製造する当社の鋳造現場です。

「この会社の鋳造への情熱が詰め込まれた夢の現場。魅せる、そして誇れる設備に生まれ変わりました」。設備の改革に関わったメンバーたちは、そう言って胸を張ります。工場内の色、音、そして匂いや熱。それらすべてがこれまでの鋳造現場とは一線を画した印象です。

稼働を開始したばかりの最新鋭のダイキャストマシンが、「大型」で「超薄肉」のアルミ鋳造部品を次つぎに打ち込み、鋳上がったそれらの部品を大型のアームロボットが運び出す。その先にはやはり最新鋭の高性能切削機が控え、方案部分を手際よくカットすると、瞬く間に世界最軽量級のオートバイフレームが姿を現しました。

当社の鋳造技術は、前身である日本楽器製造株式会社(現・ヤマハ株式会社)のピアノフレーム鋳造を原点とします。以来、主要鋳造部品の製造を社内で続け、CFアルミダイキャスト技術※や回転塑性を用いたホイール製造など、世界に誇る独自の技術を磨いてきました。「鋳物を両手で扱う会社」。それが当社鋳造現場で受け継がれる文化です。

鋳造部品だけで前モデルから約3kg軽量化した「MT-09

鋳造技術の強みを次のステージへ

新たに導入された2基のダイキャストマシンは鮮やかな青と白にカラーリングされ、それぞれ「CF+1」、「CF+2」と名付けられました。

「機械に名前をつけること自体、稀なケースです。そればかりでなく、この改革には非常に多くの人や組織が関わって、魅せる・誇れる鋳造ラインを具現化しようと議論を重ねてきました。デザイナーが製造現場に関与した事例も多くはありませんし、デザインにあたっては、作業者一人ひとりと会話を積み上げてみんなの誇りをかたちにしました」。工長の望月祐樹さんはそう振り返ります。

もちろん、変わったのは外観だけではありません。「大型」で「超薄肉」のアルミ鋳造部品を製造するための溶湯射出力や真空吸引力といった性能、さらには理論値に基づくプロセス改善によって作業性や安全性、生産効率も大幅に向上しました。「誇れる設備の中で、誇れる仕事をし、誇りを持った人財が育つと信じています」と望月さん。そして「技能と人間力を兼ね備えた次世代のリーダーたちを、この職場から生み出していきたい」と、大きな期待を寄せています。

鋳造技術は、製品の性能や品質に直結するヤマハ発動機の大きな強み。技術改革に向けた取り組みの一環として行われた鋳造設備の革新で、そのステージはもう一段、大きく飛躍しようとしています。

※CFアルミダイキャスト技術 = 金型真空度の向上や溶湯温度の最適制御、さらには注入速度のコントロールなどを組み合わせ、大物かつ超薄肉の製品を量産する当社独自の技術。部品点数の削減や軽量化、設計自由度の拡大などに貢献する

現場からのライブ配信により、遠隔で稼働状況を管理

■広報担当者より

私は元エンジニアですが、製品進化の背景には、常に設計と製造のせめぎ合いがありました。その両者が互いを刺激し合い、さらなる高みを目指して要求し合う構図が製品進化のエネルギーとなるものです。今回実現した鋳造現場の大きな革新は、製造部門だけでなく、きっと社内の各部門・各機能に大きな刺激を与えることになるでしょう。

■Our Culture 鋳物を両手で扱う会社(外部/映像)

https://www.youtube.com/watch?v=FW5QkQy8_2w