~電力消費量およびCO2排出量の低減に貢献する次世代パワーデバイス技術の開発が前進~

当社は、次世代の半導体パワーデバイスとして期待されるSiC-MOSFET向けに開発してきたゲート絶縁膜プロセス技術をさらに発展させ、今回、実際の縦型デバイスに適用した結果、従来技術と比較して、チャネル領域の抵抗を約40%低減することに成功しました。本技術を将来的に実用化することで、自動車、鉄道、太陽光発電、エレベータをはじめ様々な分野で利用される各種機器の電力変換器の電力損失を低減することができ、電力消費量およびCO

2排出量の削減に貢献することが期待されます。

当社は、本技術の詳細を上海で開催される国際学会ISPSD(The 31st IEEE International Symposium on Power Semiconductor Devices and ICs)において、5月21日(日本時間:5月21日午後4時30分)に発表します。

高効率化、省スペース化、軽量化が求められる自動車、鉄道、太陽光発電、エレベータ等で用いられる電力変換器には、従来のシリコン(Si)より優れた材料特性を持つ炭化ケイ素(SiC)を半導体の材料とするMOS型電界効果トランジスタ(MOSFET)が使用されています。現状のSiC-MOSFETでは、電流が流れる経路の一部分であるチャネル領域の抵抗が大きいため、使用時の電力損失低減の妨げとなっています。そのため、チャネル領域の抵抗を下げるための新たな半導体プロセス技術が求められています。

当社は、チャネル領域を形成するゲート絶縁膜プロセスとして、これまで主に使用されてきた酸化窒素(NO、N

2O)ガスではなく、毒性がなく取り扱いが容易な窒素(N

2)ガスを使用する新しいプロセス技術を開発しました。ゲート絶縁膜の母材となる二酸化ケイ素(SiO

2)をN2ガスで焼鈍※する直前に、900℃未満の低いプロセス温度で酸素に接触させる等の当社独自の処理を施すことで、反応性に乏しいN

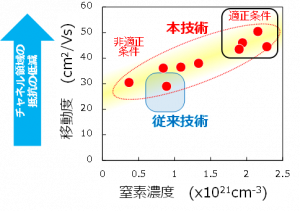

2ガスであっても窒化反応が十分に進み、抵抗が増大する要因となっていたチャネル領域周辺の欠陥が修復されます。

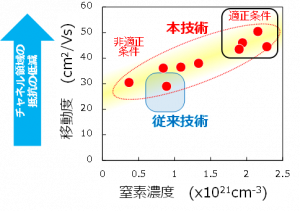

本技術を適用することで、従来技術と比較して、チャネル領域の抵抗は約40%、SiC-MOSFET全体の抵抗では約9%の低減を実現しました。これにより、素子使用時の電力損失のさらなる低減が可能となります。

当社は、本技術の実用化に向けて、品質のさらなる向上を目指し、研究開発を進めていきます。

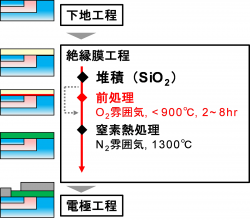

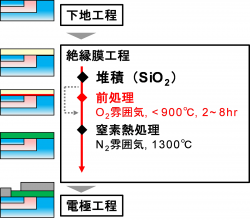

■開発したプロセス技術の概略

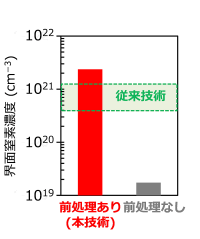

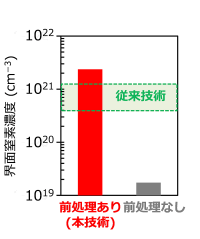

【図1】開発技術のプロセスフロー 【図2】導入される窒素量

【図3】窒素の形態 【図4】移動度

【図5】素子全体の抵抗

※焼鈍

※焼鈍

適切な温度に加熱および均熱した後、室温に戻ったときに、平衡に近い組織状態になるような条件で冷却することからなる熱処理。