航空機の燃費改善でCO2排出量削減に寄与し、持続可能な社会の実現に貢献

日本航空株式会社(以下「JAL」)、国立研究開発法人宇宙航空研究開発機構(以下「JAXA」)、オーウエル株式会社(以下「オーウエル」)、株式会社ニコン(以下「ニコン」)は、2022年7月より、航空機の燃費改善によるCO2排出量削減を目指し、世界で初めて※1機体外板の塗膜上にリブレット※2を施工した航空機による飛行実証試験を進めています。これまではデカールやフィルムにリブレット加工を施して機体に装着する技術は存在しましたが、塗膜に直接リブレット形状を施工することにより、重量の軽減や耐久性の向上が期待できます。

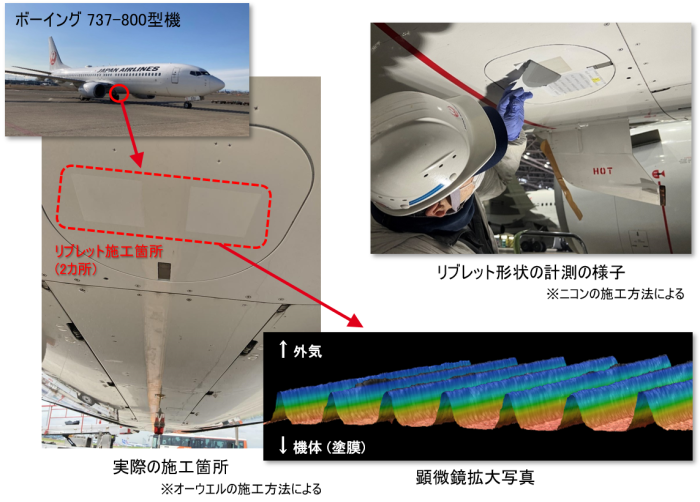

現在、JAXAにて摩擦抵抗低減効果※3が確認されたリブレットを、オーウエル、およびニコンが有する加工技術を用いて、ボーイング737-800型機1機ずつ、計2機の機体の胴体下部に局所的にリブレットを施工し、形状を定期的に測定する耐久性飛行試験を行っておりますが、このたびオーウエルの施工方法による機体で1500時間、ニコンの施工方法による機体で750時間を超える飛行時間が経過し、いずれも十分な耐久性を有することが確認されました。

※1 2023年2月28日時点で発表済みの航空機において。JAL、JAXA、オーウエル、ニコン調べ。

※2 リブレット:サメ肌形状によって水の抵抗が軽減されることにヒントを得て考案された微細な溝構造。航空機の飛行時の空気の流れに沿って機体外板に微細な溝構造を形成することで、飛行時の抵抗を軽減することができる。

※3 JAXAでのリブレットの摩擦抵抗低減評価

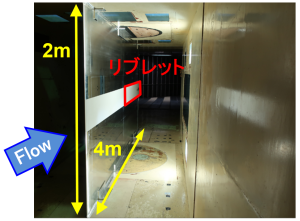

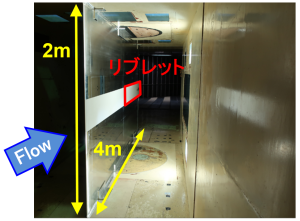

JAXA風洞試験

JAXA風洞試験

飛行状態を模擬した地上試験でリブレットの空力性能を評価する。

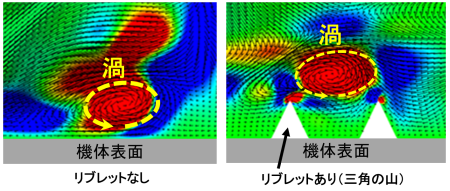

JAXAスーパーコンピュータでのシミュレーション:流れは紙面垂直方向

JAXAスーパーコンピュータでのシミュレーション:流れは紙面垂直方向

物体表面近傍には摩擦抵抗を増大させる渦と呼ばれる回転した流れが存在する。リブレット(右図)により渦が機体表面から遠のくことで摩擦抵抗が低減される

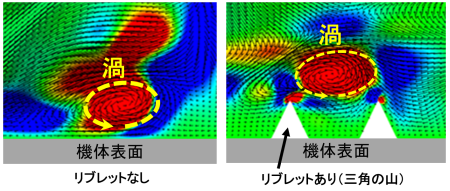

■「Refresh(RiblEt Flight RESearcH for carbon neutral)」プログラム※4について

本プログラムでは、JAL、JAXA、オーウエル、ニコンがそれぞれの強みを生かし、脱炭素社会の実現に向けて環境に優しい航空技術の発展を目指しています。

航空分野においては、省燃費機材への更新やSAF(Sustainable Aviation Fuel:持続可能な代替航空燃料)の活用促進など、さまざまな取り組みが進んでいます。中でも、飛行中の抵抗のうち最も大きな影響を与える表面摩擦抵抗を低減させる燃費改善技術の導入が期待されており、サメ肌形状からヒントを得たリブレット技術が国内外で注目されています。リブレットを航空機の塗膜表面に施工して流体の抵抗を低減させることにより、燃費が最大2%程度改善し、CO2排出量削減に寄与します。

リブレット形状の研究、開発を行うJAXAが、オーウエルの塗膜形成技術と、ニコンのレーザー加工技術に着目し、JALグループが有する航空機の運用経験、および機体塗装の知識や経験を用いてリブレットの実機適用に向けた取り組みを推進します。

Refreshマーク

本プログラムのシンボルとなるマークです。

リブレットのヒントとなったサメの背びれをモチーフに、リブレットに沿って滑らかに流れる白いラインと環境への優しさを表すグリーンに塗り分けています。サメのようにパワフルに本プログラムを推進します。

※4 「Refresh」プログラム推進体制

※5 各社施工方法の概要

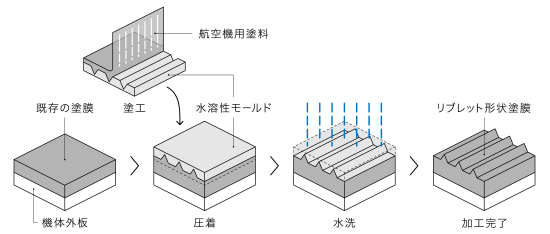

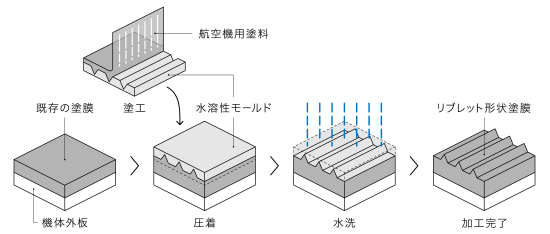

Paint-to-Paint Method (オーウエル):既存の塗膜上に、水溶性の型で塗膜に凹凸を形成する手法

Paint-to-Paint Method (オーウエル):既存の塗膜上に、水溶性の型で塗膜に凹凸を形成する手法

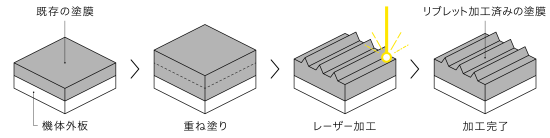

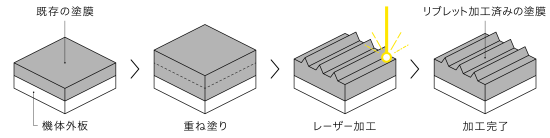

Laser Processing Method (ニコン):事前に膜厚を増した塗膜上に、レーザーを用いて直接凹凸を形成する手法

Laser Processing Method (ニコン):事前に膜厚を増した塗膜上に、レーザーを用いて直接凹凸を形成する手法

この度、JAXA、JAL、ニコンの3社は、リブレットの耐久性確認に関する共同研究契約を締結し、機体の胴体下部にリブレット加工を直接施したJAL機材を用い、飛行実証試験を行っています。ニコン独自のレーザー加工技術を活用した直接加工により、塗膜の本来の耐久性を維持できるため交換サイクルが長い部品でも長期的なリブレットの効果が見込めます。1500時間に及ぶ飛行実証試験を通じて、加工部の耐久性確認や関連データ取得を行い、実用化に向けた技術開発をさらに推し進めます。

ニコンが開発したリブレット加工を行うための可搬型の光加工機

右側の加工ヘッドから、レーザーを射出

ニコンは、独自のレーザー加工技術を活用し、航空機やタービンブレードなど、さまざまな対象に適したリブレットを素材表面に直接加工するほか、リブレット加工されたフィルムを装着することによってエネルギーロス低減を実現していきます。

さらに、ニコンが得意とする光学計測やレーザー加工の技術にモビリティを組み合わせることで、将来的には自律制御の加工機が、航空機や風力タービンブレードなどの大型な対象に自ら近づき、自動で加工を行う、そんな未来を実現したいと考えています。ニコンは、リブレット加工技術を活かした事業開拓を進め、燃費改善やCO2排出量削減などを通じ、持続可能な社会の実現に貢献していきます。